Post sanasi:17,Jul,202 yil3

Ichki devorning shtadlangan kukuni bo'lgan eng keng tarqalgan pochta qurilishi muammolari peeling va oqartirishdir. Ichki devorning ichki devorning iflos kukunini tozalash sabablarini tushunish, birinchi navbatda asosiy xom ashyo tarkibini va ichki devorning ichki devorining ichki devorining printsipini tushunish kerak. Keyin qurigan qurilish paytida quruqlik, suvni sug'orish, harorat va ob-havo sharoiti asosida qurilishning asosiy sabablarini aniqlang va pushty kukuni muammoni hal qilishning asosiy sabablarini aniqlang.

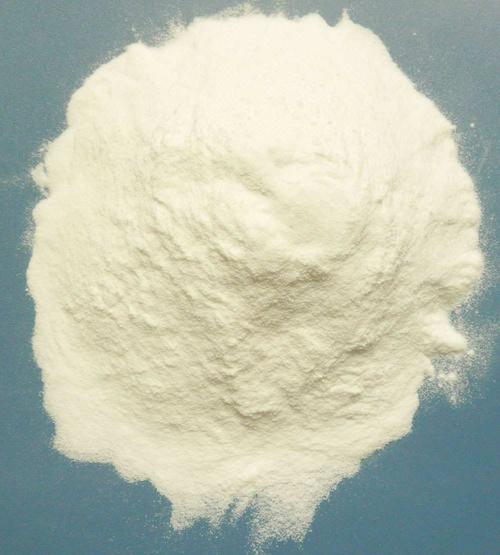

Ichki ichki devorning asosiy xom ashyosi tarkibi Putty kukuni:

Interer devorining eng asosiy tarkibiy qismlariga quyidagilar kiradi: noorganik obligatsiya materiallari (kulrang kaltsiy, talqumlar, polivinil alkogol, kauchuk kukuni va boshqalar). Ular orasida ichki tomir kukuni odatda oq tsement qo'shmaydi yoki ozgina oq tsement qo'shmaydi. Raqamli lateks kukuni past dozada kam ta'sir ko'rsatadi, shuning uchun u asosan ichki devorda joylashgan zararkunlikdan foydalanilmaydi yoki kamdan-kam hollarda qo'llaniladi.

Shunday qilib, ichki devorning iflos kukunning formulasi bilan bog'liq masalasi tufayli:

1. Noorganik obligatsiya materiallari, masalan, kulrang kaltsiy va kulrang kaltsiyning kamlik sifati pastligi;

2. Polimer qo'shimchalaridagi obligatsiya komponentlarining qo'shilishi juda kam yoki sifat standartlariga javob bermaydigan yoki sifat standartlariga javob bermaydigan to'siq tarkibiy qismi ichki devorning iflos kukuni tushishiga olib kelishi mumkin.

Ichki devorlar devorining davolash mexanizmi Pastki kukuni:

Ichki devorlar devorining davolash qismi asosan kino shakllantirish, konduktsiya qilish, kino hosil qilish, konduktsiya qilish va davolash jarayonini barqarorlashtirish uchun harom va boshqa polimer qo'shimchalarining sinergik ta'siriga tayanadi.

Kaltum kukuni tamoyillari:

Quritish va qattiqlash: parchalash jarayonida, kulrang kaltsiy kukunidan ko'p miqdorda suv quyib, ataladagi bir xil yog 'tarmog'ini shakllantiradi. Qo'ziqorinda qolgan bo'sh suv, kapillyar bosimni keltirib chiqaradi, kulrang kaltsiy kukun zarralarini siqib chiqaradi va shu bilan kuchga ega bo'ladi. Slurry yana quritilganda, bu ta'sir ham kuchayadi. Kristallanish qotib: atagidagi kolloid zarralar zarralar orasidagi diffuziya qatlami bilan ajratilgan. Suv mazmuni asta-sekin kamayayotganda, diffuziya qatlami asta-sekin siqilib ketadi va shu bilan kolloid zarralari bir-birlariga fazoviy kuchlarning fazoviy tarmog'ini shakllantirish, shu bilan quvvat olishadi. Uglerod qattiqlashishi: Slurry Havodagi CO2 Gaz aslida erimaydigan kaltsiy karbonatini hosil qiladi. Bu jarayon atalalarning karbonatsiyasi deb ataladi. Ko reaktsiyalari quyidagicha:

Ca (oh) 2 + CO2 + H2O → KACO3 + (N + 1) H2O

Kaltsiy karbonatli kristallar bir-birlari bilan yoki kaltsiy gidroksid zarralari bilan birga bir-biriga bog'langan, bir-biriga mahkam bog'lab qo'yilgan kristall tarmog'ini shakllantiradigan va atala kuchini yaxshilaydigan. Bundan tashqari, kaltsiy gidroksid bilan taqqoslaganda qattiq kaltsiy karbonat bir oz ko'payganligi sababli qotib qolgan kulrang kaltsiy kukuni shekilli yanada qattiqroq bo'ladi. 3, Patty kukuni devorga qo'llanilgandan so'ng, platformadagi suv asosan uchta usuldan mahrum bo'ladi:

Kulrang kaltsiy va oq tsementni yutishning asosiy devor yuzasining chang kukuni paydo bo'lganda, Portin yuzasida suv bug'lanishi. 3

Qurilish natijasida kelib chiqadigan kukunni yo'qotish sabablari quyidagilardan iborat: pushti tezda quritilishi va etarlicha kuchga ega bo'lmaslikka olib keladigan sharoitda ta'minlangan sharoitlar; Devorning asosiy yuzasi juda quruq bo'lib, suvni tezda yo'qotishiga olib keladi; Bittaning haddan tashqari qalinligi bitta partiyada.

Post vaqti: Jul-17-2023